Autor

[Interview] Cabli halveert productietijd dankzij IKEA-principe

Hoe zag jullie bedrijfsproces er vroeger uit?

We werkten vooral op papier. Daar kwam nog eens bij dat veel kennis in de hoofden van de medewerkers zat. Het productieproces verliep ook nog eens sequentieel: er kon niet met een volgende stap gestart worden voordat de vorige was afgewerkt. Kortom, een weinig efficiënte situatie.

Wat waren de gevolgen van deze situatie voor Cabli?

Door deze manier van werken bedroeg onze doorlooptijd 3 tot 4 weken. Het productieproces verliep ook nogal … chaotisch. Daarbij kwam dat veel arbeidsintensieve taken werden uitgevoerd door elektrisch geschoolde bordenbouwers, terwijl die moeilijk te vinden zijn. Daardoor was het moeilijk om te groeien.

.jpg?width=1818&name=cabli%20productiefoto%20(1).jpg) Doordat het productieproces vroeger sequentieel verliep, bedroeg de doorlooptijd van projecten drie tot vier weken.

Doordat het productieproces vroeger sequentieel verliep, bedroeg de doorlooptijd van projecten drie tot vier weken.

Hoe hebben jullie deze problemen aangepakt?

We zagen al snel in dat we ons moesten focussen op een grondige optimalisatie van ons volledige bedrijfsproces. In 2010 zijn we verhuisd naar ons huidige pand, waardoor onze productieoppervlakte van 400 naar 1000 m² steeg. Dat was de gelegenheid om even gas terug te nemen en alle processtappen te optimaliseren. We konden de productie praktisch beter organiseren en de verschillende processtappen de plaats geven die ze nodig hadden.

Welke zaken hebben jullie verder nog aangepakt?

In 2015 kochten we een Rittal Perforex-machine aan. Dat was voor ons een grote stap richting digitalisatie. De machine zorgt er onder andere voor dat er geen fouten meer kunnen gebeuren tijdens het boren, frezen en tappen van een montageplaat. Met de komst van de Rittal Perforex, en de daarbij horende reorganisatie van het mechanisch proces, zagen we in dat de mechanische bewerking van een kast veel weg begon te hebben van het bouwen van een IKEA-kast. Er denkt iemand “voor” voor de programmatie en al het werk daarna kan uitgevoerd worden door een werknemer zonder elektrische kennis.

.jpg?width=1833&name=cabli%20productiefoto%20(2).jpg)

Dankzij de Rittal Perforex bewerkingsmachine kan Cabli kasten en montageplaten efficiënter bewerken.

Hoe deden jullie dat?

We wilden zoveel mogelijk zaken, die niet tot de kerntaken van een bordenbouwer behoren, op een andere manier aanpakken of laten uitvoeren door iemand met een andere opleiding. Al snel zie je dan in dat je zoveel mogelijk moet digitaliseren. Zodanig dat je, na een digitale projectvoorbereiding door een specialist, kan produceren zonder vragen of onvoorziene obstakels.

Hoe hebben jullie het materiaalbeheer gedigitaliseerd?

In de periode voor onze digitale optimalisatie werden uren en verbruikte materialen in Excel bijgehouden, wat voor de nodige fouten en frustratie zorgde. Dat hebben we opgelost met de implementatie van een ERP-pakket in 2012 en een tweede ERP-implementatie in 2019, deze keer volledig Cloud-based. Het volledige bedrijfsproces wordt hiermee digitaal aangestuurd en gemonitord. Het ERP-pakket is nu de backbone van het bedrijf.

Hoe hebben jullie het proces in de engineering (werkvoorbereiding) en productie geoptimaliseerd?

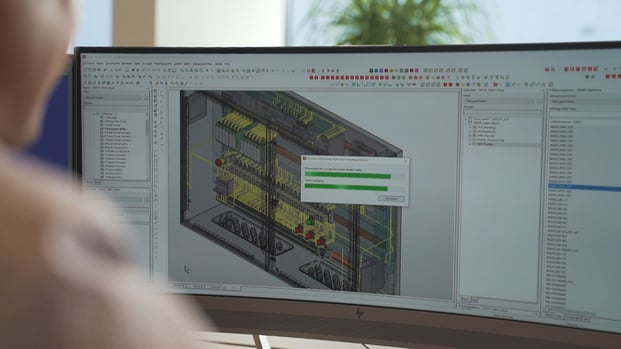

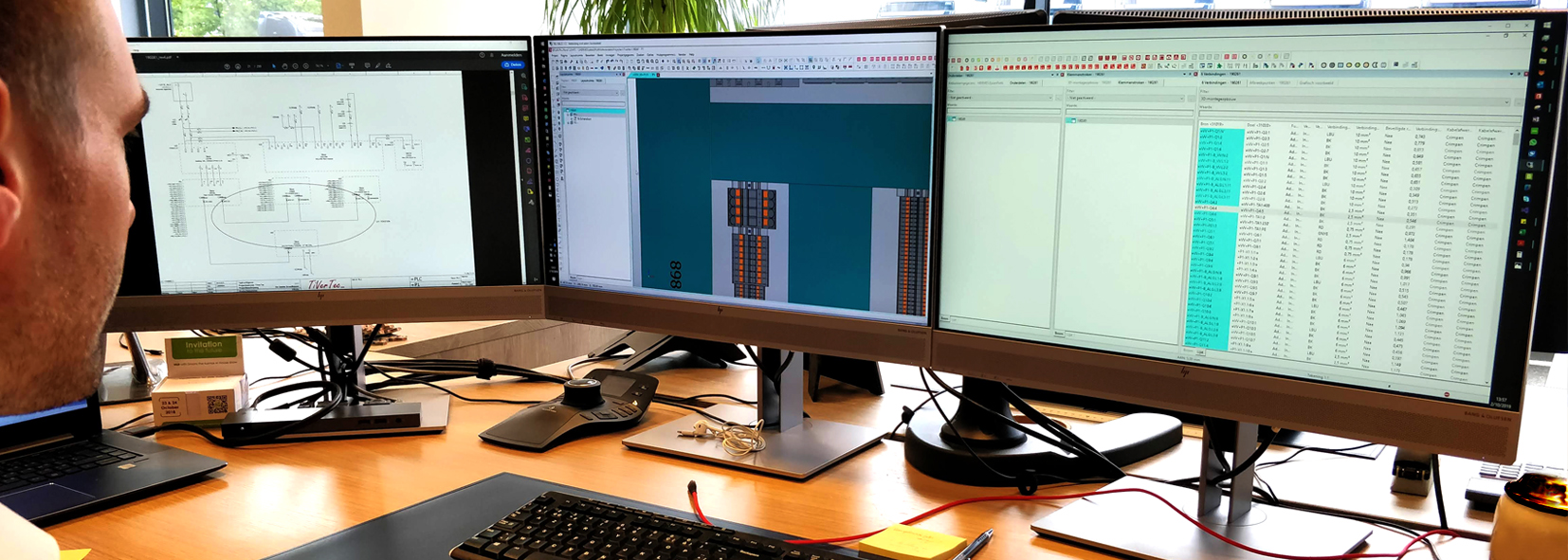

Na implementatie van de Rittal Perforex werd duidelijk dat het programmeren op X/Y-coördinaten niet eenvoudig was. Je mist de diepte die nodig is voor een doordachte opbouw van de kast. Van daaruit is de nood gegroeid om voor ieder project gebruik te maken van een digital twin. Daarbij hebben we de stap gezet naar EPLAN Pro Panel. Hiermee konden we de werkvoorbereiding op een vlottere manier doen en de productie stap voor stap optimaliseren door geleidelijk aan steeds meer informatie vanuit EPLAN Pro Panel te exporteren.

Cabli maakt van ieder project een digital twin waarbij het telkens de schema's van de klant verrijkt met artikeldata.

Cabli maakt van ieder project een digital twin waarbij het telkens de schema's van de klant verrijkt met artikeldata.

Wat voor soorten schema’s en toepassingen ontvangen jullie van jullie klanten?

Het is belangrijk te weten dat wij geen engineering doen, dat doen onze klanten. Het afwerkingsniveau van de schema’s die we binnenkrijgen varieert van een volledig uitgewerkt EPLAN-project tot een schema in DXF of PDF. In alle gevallen verrijken we de schema’s met onze artikeldata, gaan we de verbindingen na en corrigeren we of voegen we informatie toe waar nodig. Dit doen we om een 3D-layout van de schakelkast te kunnen maken.

Wat is het voordeel van het werken in 3D?

We kunnen eventuele problemen nu op voorhand tackelen, lang voordat er productie-uren of materialen verloren gaan. Bij de schakelkastopbouw in 3D maken we steeds een virtual twin. Door onze toegevoegde artikelinformatie zijn boorgaten, tapgaten en freesgaten van componenten bekend. Ook de aansluitpunten zijn vanuit het schema en de 3D-layout bekend waardoor je de bedrading kan routeren. Zo is de route, draadlengte en het afwerkingsproces al bekend nog voordat we fysiek iets hebben samengesteld.

Zodra de virtual twin klaar is voor productie, exporteren we alle informatie met één druk op de knop. Verschillende stappen in het productieproces zoals het inspannen van de montageplaat, de productie van graveer- en klemmenlabels en de confectie van de draden kunnen nu simultaan gedaan worden. Alles komt uiteindelijk samen tijdens het bedraden, wat bij ons zonder schema gebeurt. De draden zijn bedrukt met een toestelnummer en aansluitcode, dat is voldoende. De laatste stap is het testen van de kast, zodat we de kwaliteit kunnen garanderen.

.jpg?width=4000&name=cabli%20productiefoto%20(3).jpg) Het bedraden van de schakelkast gebeurt zonder schema.

Het bedraden van de schakelkast gebeurt zonder schema.

Hoe belangrijk was de focus op 3D voor de optimalisatie van het engineerings- en productieproces?

We zouden niet meer zonder 3D willen werken. Doordat ons productieproces nu op vele punten simultaan verloopt, kunnen we langer wachten met produceren en is de totale doorlooptijd korter. De totale productietijd werd gereduceerd met 40 tot 70%, afhankelijk van de projectgrootte en de inhoud. Klanten kunnen het schema aanleveren als werkelijk alle details bekend zijn. De typische last-minute wijzigingen zijn daarmee bijna helemaal verleden tijd. Onze klanten plukken de vruchten van deze aanpak.

Wat zijn nog andere voordelen van jullie procesoptimalisatie?

Productiepieken vangen we nu makkelijker op. We schakelen tijdelijke werkkrachten in, die erg snel ingezet kunnen worden. Dit hoeven ook geen technisch gespecialiseerde productiemedewerkers meer te zijn, waardoor de zoektocht naar een nieuwe productiemedewerker erg snel verloopt.

Ook de kwaliteit van ons eindproduct is hoger. Door de digitalisatie van de mechanische bewerking of bedrading verkleinen we de foutmarge. Daarnaast merken we ook dat onze huidige medewerkers gelukkiger zijn. Drukke periodes verlopen nu niet meer chaotisch en een nieuwe medewerker is snel vertrouwd met wat van hem of haar verwacht wordt.

Opmerkingen